لحیمکاری

لحیمکاری (Brazing) فنی است باستانی و لحیم کاران ماهر با استفاده از هویه (هاویه) نتایج عالی به دست می آورند. اما نیاز به تولید انبوه، استفاده از ماشین های لحیمکاری را ضروری کرده است؛ در این ماشین ها باید از فنون پیچیده ای استفاده کرد تا کیفیت اتصال حفظ شود. این نکته، به ویژه، در مورد لحیمکاری ماشینی قطعات نصب شده روی مدارهای چاپی صادق است. از چنین مجموعه هایی در صنایع نظامی و هواپیما سازی استفاده می کنند و خرابی یک اتصال (که معمولا یک اتصال از هر هزار اتصال یا بیشتر است) می تواند پیامدهای خطرناکی داشته باشد. بنابراین سازندگانی که مسئولیت بیشتری احساس می کنند حذف کامل عیوب را هدف خود می دانند.

فقط هنگامی می توان به این هدف دست یافت که همه قطعات از آلاینده های سطحی همچون اکسید ها، چربی و گرد و غبار پاک شوند و اصولا لایه های اکسید به اندازه ای نازک باشند که بتوان با استفاده از گداز آور آن ها را کاملا زدود. در حالت ایده آل، همه قطعات را باید پیش از لحیمکاری قلع اندود کرد.

در عمل معمولا قلع اندود کردن یکی از قطعه ها (در مورد مدارهای چاپی خود صفحه مدار) کافی است و هر گاه سطح دیگر مس پاکیزه باشد، لحیم همراه با گداز آور مناسب، آن را خیس می کند و اتصال مطلوبی را پدید می آورد. به علاوه، قلع موجود در لحیم با مس آلیاژ می شود و میان لایه Cu6Sn5 (یا Cu3Sn وقتی قلع به مصرف رسیده باشد) به وجود می آید. این قبیل ترکیب های بین فلزی شکننده اند، اما بر یکپارچگی اتصال تاثیر نمی گذارند، مگر بیش از حد ضخیم شوند؛ این پدیده ناشی از پیری یا فوق گرمایش است.

در لحیمکاری آلیاژهای آهنی، یکی از کارکردهای گداز آور عمل کردن به منزله الکترولیت است: قلع از لحیم جدا می شود و روی سطح فلز رسوب می کند، در اینجا قلع آلیاژ تشکیل می دهد و سبب می شود لحیم روی سطح قلع اندود شده پخش شود.

لحیم

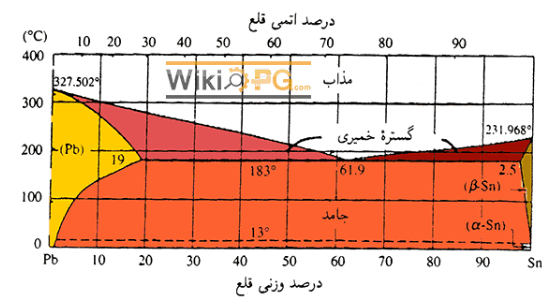

لحیم اصولا آلیاژ سرب و قلع است و اگر چه می توان عنصرهای دیگری هم به آن افزود، نسبت قلع به سرب خواص لحیم را تعیین می کند. در شکل زیر نمودار دوتایی سرب – قلع نشان داده شده است. ترکیب بیشتر لحیم ها نزدیک ترکیب یوتکتیک است (۶۱.۹ درصد جرمی قلع برای فلزات خالص؛ در لحیم وجود ناخالصی ها تعیین ترکیب یوتکتیک را دشوار می سازد). افزایش مقدار قلع به میزانی بالاتر از یوتکتیک سود چندانی در پی ندارد و چون قلع عنصری گران بهاست معمولا لحیم ها کمتر از ۶۳ درصد قلع دارند. از آلیاژ ۶۳.۳۷ برای لحیمکاری ماشینی استفاده می شود؛ این آلیاژ حداکثر شارش پذیری را دارد و کمتر از آلیاژ های دیگر در معرض خطر ترک خوردگی انجمادی بر اثر ارتعاش است.

در لحیمکاری دستی ترکیب شیمیایی لحیم تا این اندازه مهم نیست و آلیاژ ۵۰/۵۰ لحیمی مناسب است. با کاهش مقدار قلع گستره دمای انجماد بزرگتر می شود؛ در این ناحیه انجماد جزئی رخ می دهد و ویسکوزیته موثر بیشتر است. بنابراین در ایام گذشته که لوله کشی آب با استفاده از لوله های سربی انجام می شد، برای ایجاد اتصال خشک از آلیاژ ۶۰/۴۰ یا ۶۵/۳۵، با گستره خمیری حدود ۱۰۰ درجه سانتی گراد استفاده می کردند.

در بعضی از استاندارد ها وجود مقدار کمی آنتیموان در لحیم مجاز دانسته شده است؛ در این صورت سازندگان می توانند از فلز ثانویه بازیافتی از یاتاقان های فرسوده برای ساختن لحیم استفاده کنند. شارش پذیری این لحیم ها اندکی بیشتر است و استحکام بالاتری دارند. در صورتی که هدف لحیمکاری قطعات آب نقره کاری شده باشد، می توان کمی نقره به لحیم افزود تا میزان انحلال نقره از قطعات کاهش یابد. نقره خواص کششی و خزشی لحیم را نیز بهبود می بخشد.

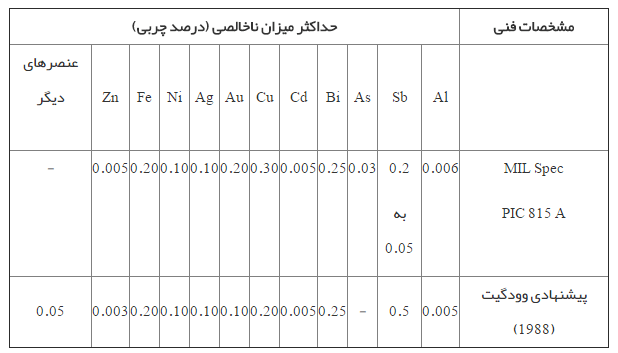

در لحیمکاری ماشینی باید مقدار ناخالصی ها را کنترل کرد تا بتوان به قابلیت اعتماد ۱۰۰ درصد دست یافت. در جدول زیر حدود مجاز ناخالصی ها در لحیم ، طبق استاندارد US MIL PIC 815A همراه با پیشنهادهای وودگیت (۱۹۸۸) آمده است. وقتی میزان ناخالصی به حدود ذکر شده در جدول برسد، ممکن است ظاهر اتصال تغییر کند، اما از انسجام و یکپارچگی آن کاسته نمی شود.

لحیم به صورت قطعه، شمش یا میله و مفتول برای لحیمکاری ماشینی تولید می شود. لحیمکاری دستی با قطعات لحیم یا لحیم های با مغز گداز آور انجام می شود؛ گداز آور مورد استفاده کلوفون یا یکی از گداز آورهای آلی است. در لحیمکاری ماشینی از لحیم با شکل های مختلف استفاده می شود؛ لحیم را به صورت خمیر نیز عرضه می کنند که مخلوطی از پودر لحیم و گداز آور است.

گدازآورهای لحیم کاری

گدازآورهای لحیمکاری باید اکسید را در خود حل کنند یا آن را بزدایند و در صورت امکان تاثیر مثبتی در جهت کمک به پخش لحیم و تر شدن سریع سطح داشته باشند. گدازآوری که در مقایسه با سایر گداز آورها کمترین فعالیت را دارد محلول کلوفون در اسانس نفتی است. کلوفون عمدتا از اسید آبتیک تشکیل می شود که در دمای لحیمکاری فعال است، اما پس از سرد شدن دوباره به ماده ای بی اثر و غیر خورنده تبدیل می شود.

از ترکیبهای آلی مختلفی، به تنهایی یا همراه با کلوفون به عنوان گداز آور استفاده می کنند؛ از جمله می توان به هیدروکلریک گلوتامیک و هیدرازین هیدروبرومید اشاره کرد. این مواد در دمای لحیمکاری تجزیه می شوند و محصولات تجزیه را می توان به راحتی با آب شست و زدود. گدازآورهای کم جامد را برای لحیمکاری ماشینی ابداع کرده اند که چنانکه ادعا می کنند، پس از لحیمکاری نیازی به پاک کردن آن ها نیست، یا به حداقل تمیزکاری نیاز دارند. برای لحیمکاری فولاد باید گداز آوری از جنس کلرید روی به کار برد؛ این گداز آور پسمانده های بسیار خورنده ای از خود به جای می گذارد و بنابراین پس از لحیمکاری باید آن را کاملا پاک کرد. محلول کلرید روی در اسید کلریدریک، که برای لحیمکاری فولاد زنگ نزن به کار می رود، از این هم خورنده تر است.

زدودن پسماندهای گدازآور پس از عملیات لحیمکاری ضرورت دارد. حتی کلوفون غیر فعال، که خورنده نیست، ممکن است سبب تجمع گرد و غبار در محل اتصال شود و اتصال را در معرض خطر تخریب قرار دهد. گدازآورهای فعال خورنده اند و باید آن ها را پاک کرد. روش پاک کرد گدازآور ها به نحوه کاربرد آن ها بستگی دارد؛ معمولا شستشو با آب گرم کافی است.

طراحی اتصال

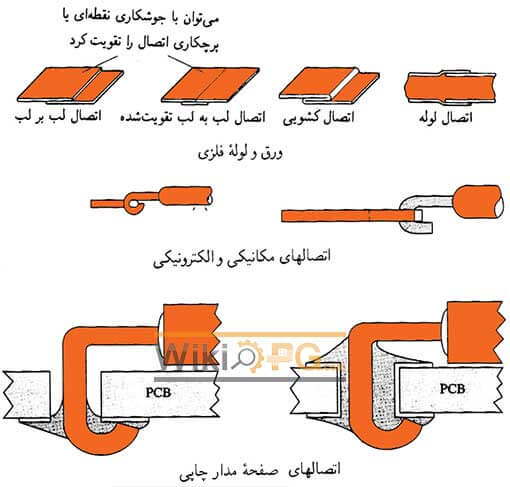

در صورتی که شرایط مطلوب باشد، لحیم با زاویه تماس صفر یا ناچیز پخش خواهدشد. اما در بیشتر اتصال های لحیمی درزی هست که نیروهای مویین لحیم را به درون آن می کشند. در شکل زیر چند اتصال لحیمی متداول در ورق های فلزی و اتصال های برقی نشان داده شده است. استحکام لحیم کم است و هر گاه اتصال لحیمی در معرض نیرو های کششی قرار گیرد باید با پرچکاری، نقطه جوش، یا در هم قفل کردن مکانیکی مطابق شکل، تقویت شود. در لحیمکاری به ندرت از اتصال های لب به لب استفاده می کنند.

- 13

- 3